L'acier ZAM est une marque rentable en raison de sa haute résistance à la corrosion grâce à son alliage de zinc, d'aluminium et de magnésium. Apprenons-en plus sur l'acier ZAM.

Qu'est-ce que l'acier ZAM ?

L'acier ZAM est une marque d'acier fabriquée par Nippon Steel Corporation. Cette tôle d'acier revêtue à chaud se vante de sa capacité à lutter contre la corrosion pendant de nombreuses années d'utilisation. La couche de revêtement se compose de 6 % d'aluminium, 3 % de magnésium et le reste est de zinc. ZAM est un acronyme pour le zinc, l'aluminium et le magnésium.

L'acier ZAM a un large marché en raison de sa composition unique et de ses performances durables par rapport aux revêtements galvanisés à chaud. L'avancement technologique de ZAM en fait une marque recherchée dans le monde entier qui est conforme aux normes AS1397:2011.

Le mélange d'aluminium et de magnésium rend l'acier résistant à la corrosion et aux rayures. La teneur en aluminium est le secret de sa grande formabilité, ce qui rend ZAM polyvalent dans diverses applications.

Les propriétés anticorrosion supérieures du ZAM en font un excellent matériau pour les structures exposées à des environnements difficiles. Ses applications incluent les hangars à bateaux et de marina, les hangars horticoles et agricoles, les raffineries, les spas et les piscines, et les dalles composites extérieures.

Mécanisme de résistance à la corrosion de l'acier ZAM

Le mécanisme de résistance à la corrosion de ZAM est dû à sa couche de revêtement d'aluminium et de magnésium. Le mélange de Mg et Al crée un film protecteur durable sur sa base de zinc, offrant une protection contre la corrosion.

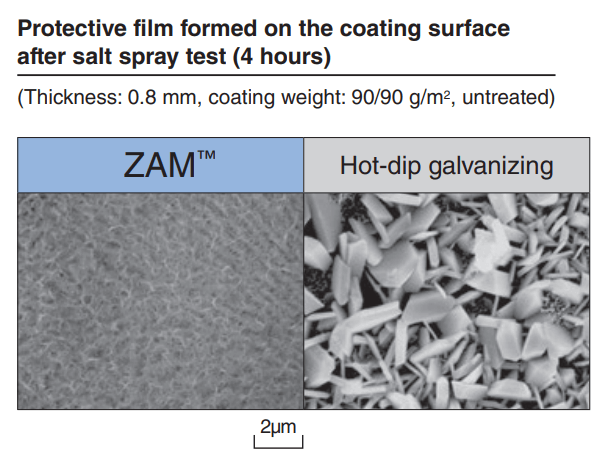

Comparé aux couches de revêtement galvanisées à chaud, le ZAM offre une propriété adhésive plus fine et plus serrée sur le substrat. Les surfaces de revêtement de ZAM bloquent l'action corrosive sur une longue période d'exposition à des environnements difficiles.

Lors d'un essai au brouillard salin qui a duré quatre heures sur du ZAM et de l'acier galvanisé à chaud, le ZAM a formé un film protecteur sur la surface du revêtement. Jetez un coup d'œil à la figure ci-dessous :

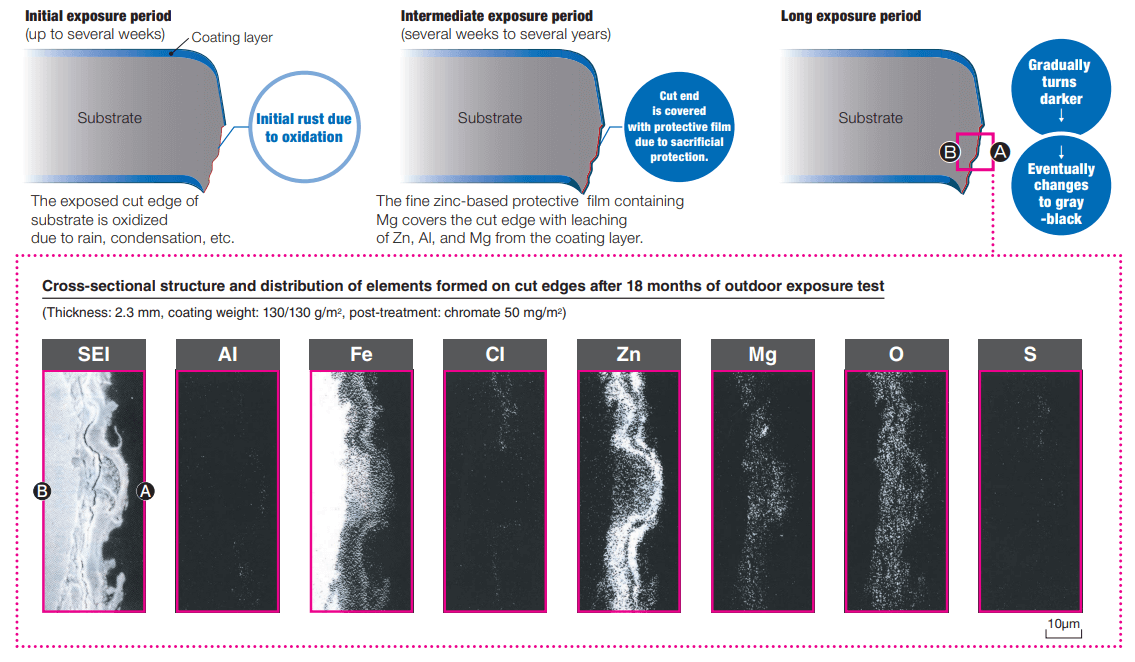

Les parties tranchantes de l'acier ZAM ont une résistance supérieure à la corrosion. Les extrémités sont recouvertes d'une fine base qui contient un film protecteur comprenant de l'aluminium et du magnésium lixiviant sur sa couche de revêtement.

La résistance à la corrosion sur le bord coupé a été basée sur un test sur le substrat en acier. La période d'exposition initiale a duré plusieurs semaines, au cours desquelles il y avait une rouille initiale sur le bord coupé exposé. La rouille s'est formée en raison de l'oxydation de la condensation et de la pluie.

La période d'exposition intermédiaire a pris plusieurs semaines à plusieurs années. Pendant cette période, le bord coupé résiste à la corrosion grâce au film protecteur fin à base de zinc, qui a un lessivage des couches de revêtement de zinc, d'aluminium et de magnésium. Le substrat devient plus foncé à gris-noir au fil des années d'exposition aux éléments.

Soudabilité

La couche de revêtement de l'acier ZAM affecte ses performances de soudabilité en raison de sa base de zinc. Le zinc a un point de fusion bas, ce qui n'est pas idéal pour le soudage à l'arc. Cette application entraîne des joints faibles et des déformations par rapport aux tôles d'acier laminées à froid et à chaud.

Le ZAM est sujet aux éclaboussures, à la formation de trous et aux fissures. ZAM fonctionne mieux si vous le soudez dans les joints, à condition que la structure ait une résistance adéquate et se trouve dans de bonnes conditions.

Les experts recommandent d'effectuer des tests lors du soudage de l'acier ZAM pour obtenir une plus grande résistance et des paramètres de soudage maximaux. La qualité de la soudure dépend du type de machine à souder et de la forme des joints.

Les joints défectueux sont évitables si vous respectez les bonnes conditions lors du soudage de l'acier ZAM. Les joints doivent avoir une résistance de soudure suffisante et une structure de section interne adéquate avant de souder l'acier.

Applications

ZAM est une marque d'acier polyvalente qui est utile dans diverses applications. ZAM est un choix populaire dans le secteur du bâtiment et de la construction. Il est utilisé pour fabriquer des conduits de réfrigérant, des traverses de plafond, des terrains de baseball intérieurs, des persiennes antibruit, des volets robustes et des charpentes de maison.

En génie civil et routier, ses utilisations incluent la plaque de renfort de pont, le mur insonorisé (traitement ZPG), le panneau coupe-vent, le mur anti-bruit, l'élément de mur anti-bruit, la clôture à neige, le garde-corps, le garde-corps de pont, le tuyau pour joindre les boulons de bloc de béton, le boulon de roche, écran brise-vent, tuyau de renfort de drain, main courante dans le tunnel, pieu en acier et protection ignifuge pour fibre optique.

ZAM est idéal pour fabriquer des pièces automobiles telles que tringlerie d'essuie-glace, boîtier de filtre, couvercle de moteur de ventilateur de radiateur, joug de démarreur, serrure de capot, klaxon, poulie, pare-éclaboussures, joug de moteur de lève-vitre, protecteur de chaleur de réservoir, couvercle de joint à vitesse constante et inférieur. ceinture.

L'acier ZAM est également utilisé dans la fabrication d'énergie électrique et d'équipements électriques, de structures agricoles, de chemins de fer, de logements et de construction.

Conclusion

L'acier ZAM est une marque performante qui peut résister à la corrosion même après de nombreuses années d'utilisation. La couleur peut s'estomper, mais sa résistance à la corrosion est inégalée par rapport aux tôles galvanisées.

Références:

https://www.nipponsteel.com/product/catalog_download/pdf/U110en.pdf

Étude de cas ZAM. Acier japonais