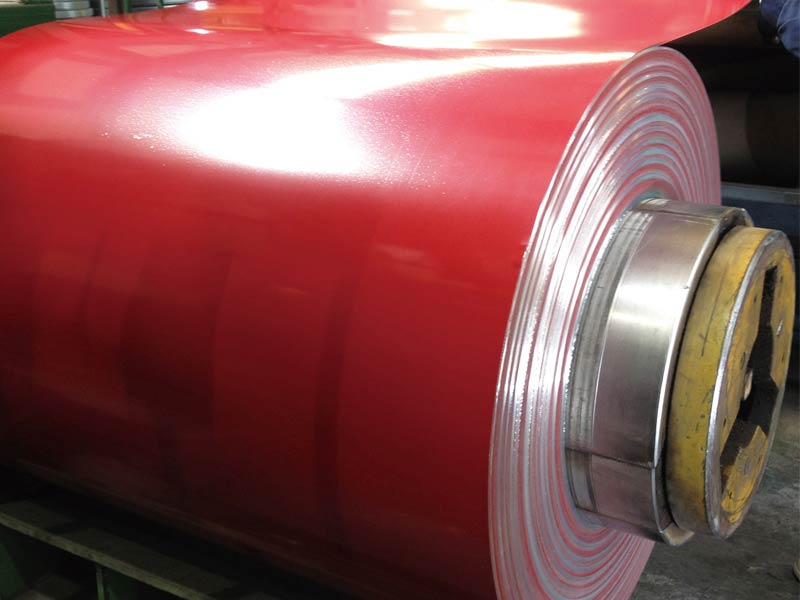

L'acier à revêtement organique est créé en appliquant un matériau de revêtement organique sur des bandes métalliques laminées par le biais du processus de revêtement continu en continu. Le processus d'application comprend le nettoyage (si nécessaire), le prétraitement chimique du ou des côtés et de la surface du métal, l'application multiple ou unique de peinture liquide, le durcissement au four, puis le roulage du matériau en une bobine.

Le résultat final est un acier esthétiquement attrayant, respectueux de l'environnement, efficace, nécessitant peu d'entretien, résistant à la corrosion, durable et économe en énergie. Ce type de produit est idéal pour une utilisation intérieure et extérieure dans la production de meubles métalliques, de génie civil, de panneaux muraux, d'éléments architecturaux de l'industrie de la construction, d'aspect décoratif et de couvertures de toit.

Substrat

Le matériau principal pour produire de l'acier à revêtement organique est soit des tôles laminées à froid sans revêtement métallique, soit des tôles galvanisées à chaud (avec revêtement métallique). Le substrat laminé à froid (pour la méthode structurelle) est de qualité standard DIN 1623/09 et S215G tandis que (pour la méthode d'étirage) est conforme à la norme EN 10130 et a une qualité de DC01 et DC03.

Le substrat galvanisé (pour le dessin) est livré dans la norme EN 10346 et un grade de DX51D+Z, DX52D+Z, et DX53DZ et (pour une utilisation structurelle) a S220GD+Z, S250GD+Z, S280GD+Z, S320GD+Z et S350GD+Z.

Galvanisé et Galvalume sont des substrats galvanisés qui sont populaires dans l'industrie des revêtements métalliques et des toitures. Ils sont tous deux des substrats idéaux pour les panneaux métalliques. La différence entre eux réside dans la façon dont ils sont créés et plusieurs facteurs.

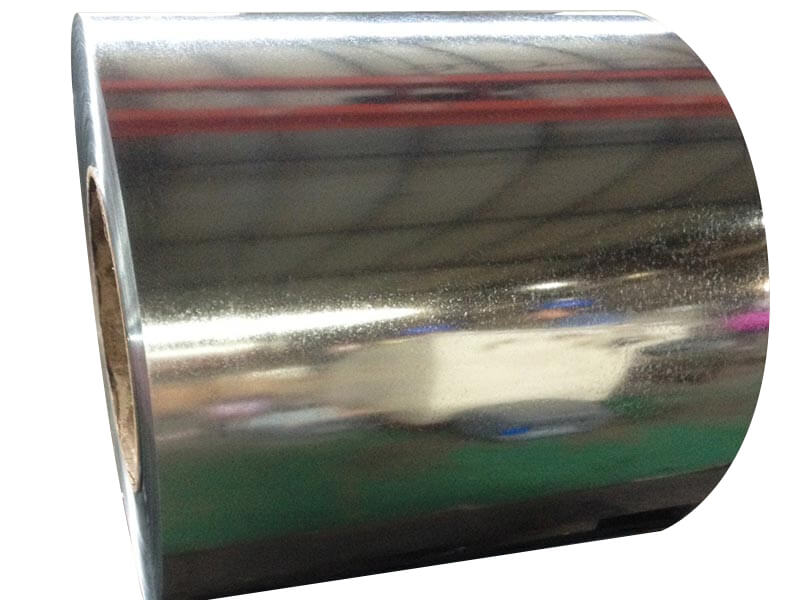

Acier galvanisé

L'acier galvanisé a un revêtement en alliage de zinc qui se fait par trempage à chaud. Il nettoie l'acier puis le plonge dans du zinc fondu. Le procédé a été découvert au 17th siècle et a été breveté par Stanislas Sorel en 1836. Cette méthode traditionnelle de revêtement produit de l'acier malléable qui peut durer jusqu'à 20 à 50 ans et plus.

Le zinc durci offre une protection supplémentaire au matériau de base, lui permettant de résister à la corrosion, à la rouille, aux bosses et aux entailles. L'acier galvanisé est largement utilisé dans les industries de fabrication, de fabrication et de construction.

Avantages

- Économique

- Durée de vie plus longue dans le bon environnement

Inconvénients

- Plus cher que galvalume

- Sensibilité à la rouille rouge

- L'utilisation de peintures "à l'huile" peut entraîner une distorsion esthétique de l'apparence des zones planes

- Pas de caractéristique d'auto-guérison

- Aucune garantie de substrat

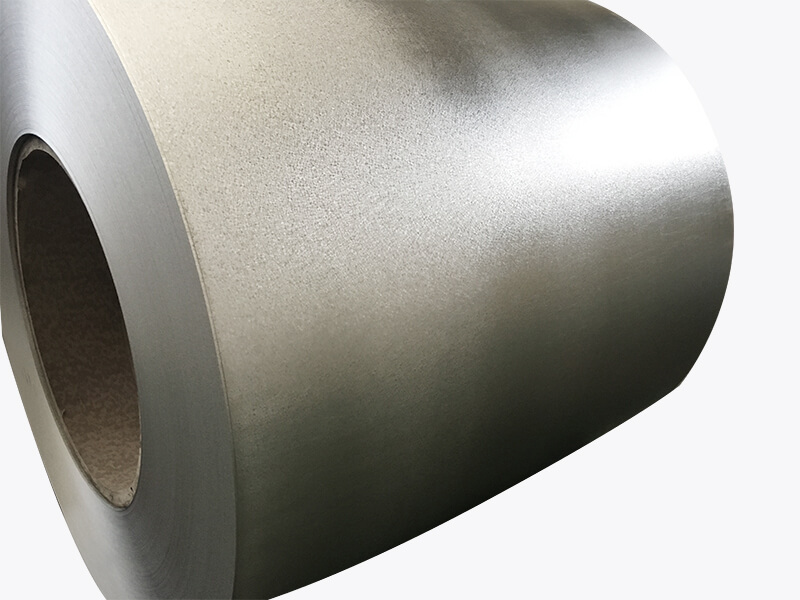

Acier Galvalume

Cette tôle est recouverte de 55 % d'aluminium, 43.4 % de zinc et 1.6 de silicium. Il a été inventé en 1972 par Bethlehem Steel et peut durer de 50 à 60 ans et plus. Le revêtement unique du matériau est parfait pour les travaux de mur, de garniture, de toit et d'accent. Il convient également aux applications de construction dans les régions à haute température, les zones d'ouragans et d'autres endroits avec des chutes de neige ou de fortes pluies.

Avantages

- Economique et à prix raisonnable

- A une résistance à la corrosion 2x à 4x

- Livré avec une garantie sur les substrats

- A une capacité d'auto-guérison de la rouille rouge sur les bords

Inconvénients

- La peinture "à l'huile" n'adhère pas bien et peut créer des ondulations ou une distorsion esthétique de l'apparence

- Se dégrade plus rapidement lors d'un contact direct avec du béton, du bois, de la brique ou des matériaux en fer

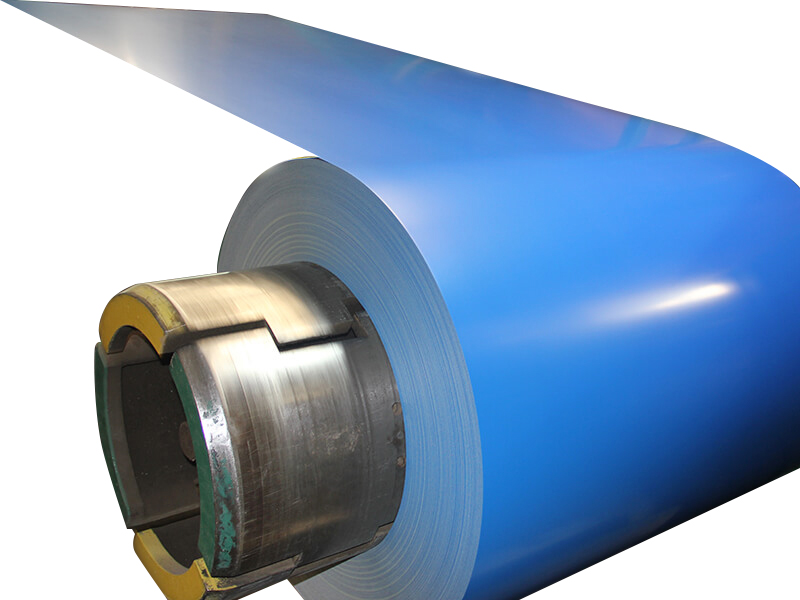

Systèmes de revêtement organique

Les principaux ingrédients du système de revêtement organique proviennent de composés synthétiques enrichis en carbone ou de matières naturelles (végétales ou animales). Les revêtements cohésifs et solides offrent des finitions additives sur le matériau en acier de base. On les trouve dans les vernis, les peintures et les laques.

Le système de revêtement fait référence aux applications de revêtement sur le TDE et les versos du matériau. Le côté supérieur ou l'extérieur de la bobine est généralement appliqué avec des revêtements résistants à la rouille, à la corrosion et aux UV, tandis que le verso a des couches qui aident à résister au stockage et à la manipulation.

Types de revêtement de base

- Apprêt ou couche d'apprêt : le but de l'apprêt est de fournir une adhérence entre les couches entre la couche de finition et le substrat et de rendre généralement le système de revêtement résistant à la corrosion. Le type d'apprêt dépend de la couche de finition, de l'application, de l'environnement, de l'apparence souhaitée, de la fonctionnalité globale et de l'épaisseur de l'acier.

- Couche de finition ou couche de finition : la couche supérieure ou finale est appliquée par-dessus l'apprêt. Il est exposé aux éléments de l'environnement extérieur et sa fonction principale est de protéger l'acier de la corrosion. Il fournit également l'aspect décoratif et esthétique du matériau, y compris sa tonalité de couleur, sa texture, sa brillance et d'autres effets spéciaux. Les ingrédients de la couche de finition sont composés de pigments, de polymères organiques, de solvants et d'additifs.

- Backcoat ou backcoat : C'est le revêtement du verso de la feuille, qui est généralement à des fins décoratives uniquement. Cependant, il sert également d'élément de protection du panneau intérieur. Il peut être appliqué avec ou sans apprêt. L'application d'apprêt augmente son épaisseur et une meilleure résistance à la corrosion.