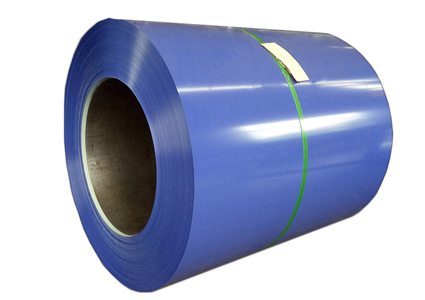

ASTM A755 fait référence à la spécification standard pour les tôles d'acier revêtues par le procédé à chaud et Prépeint par le Coil-Coating Procédé pour les produits de construction exposés à l'extérieur.

Cette norme est publiée sous la désignation fixe A755/A755M ; le chiffre qui suit immédiatement la désignation indique l'année d'adoption initiale ou, dans le cas d'une révision, l'année de la dernière révision. Un nombre entre parenthèses indique l'année de la dernière réapprobation. Un epsilon en exposant (´) indique un changement éditorial depuis la dernière révision ou réapprobation.

1. Portée*

1.1 Cette spécification couvre les tôles d'acier revêtues par le procédé d'immersion à chaud et prélaquées avec des films organiques pour les produits de construction exposés à l'extérieur. La feuille de cette désignation est fournie en bobines, longueurs coupées et longueurs coupées formées. Les produits de construction comprennent le carton ondulé et divers types de configurations en rouleau et en forme de frein.

1.2 Le substrat est disponible en plusieurs produits de tôle d'acier à revêtement métallique différents, tels qu'énumérés en 4.1, selon les exigences de l'acheteur.

1.3 Les systèmes de revêtement fournis en vertu de la présente spécification consistent en une couche d'apprêt recouverte de divers types et épaisseurs de couches de finition. La combinaison d'un apprêt et d'une couche de finition est classée soit comme un système à couche mince à deux couches, soit comme un système à couche épaisse à deux couches (ou plus). Les matériaux de revêtement de finition typiques sont : le polyester, le silicone polyester, l'acrylique, le fluoropolymère, le plastisol ou le polyuréthane.

1.4 Cette spécification s'applique aux commandes en unités pouce-livre (comme A755) ou en unités SI [comme A755M]. Les valeurs en unités pouce-livre et en unités SI ne sont pas nécessairement équivalentes. Dans le texte, les unités SI sont indiquées entre parenthèses. Chaque système doit être utilisé indépendamment l'un de l'autre.

1.5 À moins que la commande ne spécifie la désignation « M » (unités SI), le produit doit être fourni en unités pouces-livres.

1.6 Le texte de cette spécification fait référence à des notes et des notes de bas de page qui fournissent des informations explicatives. Ces notes et notes de bas de page, à l'exception de celles des tableaux et des figures, ne doivent pas être considérées comme des exigences de la présente spécification.

1.7 Cette norme ne prétend pas répondre à tous les problèmes de sécurité, le cas échéant, associés à son utilisation. Il est de la responsabilité de l'utilisateur de cette norme d'établir des pratiques de sécurité et de santé appropriées et de déterminer l'applicabilité des limitations réglementaires avant utilisation.

2. Documents référencés

2.1 Normes ASTM

Spécification A463/A463M pour les tôles d'acier, revêtues d'aluminium, par le procédé d'immersion à chaud

Spécification A653 / A653M pour les tôles d'acier revêtues de zinc (galvanisées) ou revêtues d'un alliage zinc-fer (galvannealed) par le procédé d'immersion à chaud

Spécification A792/A792M pour les tôles d'acier revêtues d'alliage d'aluminium-zinc à 55 % par le procédé d'immersion à chaud

Spécification A875/A875M pour les tôles d'acier revêtues d'alliage de zinc à 5 % d'aluminium par le procédé d'immersion à chaud

A902 Terminologie relative aux produits en acier à revêtement métallique

A924 / A924M Spécification des exigences générales pour les tôles d'acier revêtues de métal par le procédé d'immersion à chaud

Spécification A1046/A1046M pour les tôles d'acier revêtues d'un alliage zinc-aluminium-magnésium par immersion à chaud

A1063 / A1063M Spécification pour tôle d'acier, coulée à deux rouleaux, zinguée (galvanisée) par le procédé d'immersion à chaud

B117 Pratique d'utilisation d'un appareil à brouillard salin (brouillard)

D522 Méthodes d'essai pour l'essai de flexion du mandrin des revêtements organiques attachés

Méthode d'essai D523 pour le brillant spéculaire

D659 Méthode d'évaluation du degré de farinage des peintures extérieures (retirée en 1990) 3

Méthode d'essai D714 pour évaluer le degré de cloquage des peintures

D822 Pratique pour les expositions filtrées à l'arc de carbone à flamme nue de peinture et de revêtements connexes

D870 Pratique pour tester la résistance à l'eau des revêtements par immersion dans l'eau

Méthode d'essai D1005 pour la mesure de l'épaisseur du film sec des revêtements organiques à l'aide de micromètres

D1654 Méthode d'essai pour l'évaluation des spécimens peints ou revêtus soumis à des environnements corrosifs

D1735 Pratique pour tester la résistance à l'eau des revêtements à l'aide d'un appareil à brouillard d'eau

Méthode d'essai D2240 pour les propriétés du caoutchouc - Dureté au duromètre

D2244 Pratique pour le calcul des tolérances de couleur et des différences de couleur à partir des coordonnées de couleur mesurées de manière instrumentale

D2247 Pratique pour tester la résistance à l'eau des revêtements à 100 % d'humidité relative

Méthode d'essai D2370 pour les propriétés de traction des revêtements organiques

Méthodes de test D3359 pour mesurer l'adhérence par test de bande

Méthode de test D3363 pour la dureté du film par test au crayon

Méthode d'essai D4145 pour la flexibilité du revêtement d'une feuille prépeinte

D4214 Méthodes d'essai pour évaluer le degré de farinage des films de peinture extérieure

Pratique G85 pour les tests de brouillard salin modifié (brouillard)

3. Terminologie

3.1 Définitions :

3.1.1 Substrat—Pour les définitions des termes relatifs au substrat, voir Terminologie A902.

3.1.2 Revêtements :

3.1.2.1 acrylique, n-un polymère à base de résines préparées à partir d'une combinaison d'esters acryliques et méthacryliques, d'acides acrylique et méthacrylique et de styrène ; ils contiennent un ou plusieurs groupements fonctionnels tels que amide, hydroxy ou carboxy et forment des systèmes thermodurcissables à la cuisson par réticulation avec eux-mêmes, ou des résines aminées ou époxy.

3.1.2.2 revêtement de conversion, n—un traitement chimique, normalement appliqué sur une surface métallique avant la finition finale, qui est conçu pour réagir avec et modifier le métal pour produire une surface apte à la peinture.

3.1.2.3 époxy, n-polymères à base de résines époxy, qui sont le produit de la réaction de l'épichlorhydrine et du biphénol-A et qui sont réticulés avec des résines amino ou urée-formaldéhyde pour former des systèmes thermodurcissables lors de la cuisson.

3.1.2.4 fluorocarbone, n-polymères à base de résines fluorocarbonées obtenues par polymérisation de monomère de fluorure de vinyle (PVF) ou de monomère de fluorure de vinylidène (PVF2); ces résines sont formulées en revêtements par dispersion de particules finement divisées dans des dispersants et des diluants et forment des systèmes thermodurcissables lors de la cuisson.

3.1.2.5 plastisol, n-une dispersion de résine vinylique finement divisée dans des plastifiants ; pendant le processus de cuisson, les particules de résine sont solvatées par le plastifiant et fusionnent en un film continu.

3.1.2.6 polyester, n-un polymère à base de produits de condensation d'acides polybasiques et de diols (alcools dihydriques), également appelés oléo-alkydes ; ils sont modifiés par la réaction d'addition de monomères tels que le styrène ou les esters acryliques ; les résines polyester sont réticulées avec des résines aminées pour former des systèmes thermodurcissables à la cuisson.

3.1.2.7 polyuréthane, n-un polymère produit par la réaction d'addition d'un polyol acrylique ou d'un polyol polyester avec un composé isocyanate pour produire des systèmes thermodurcissables à la cuisson.

3.1.2.8 apprêt, n - la première couche complète de peinture d'un système de revêtement appliqué sur une surface non revêtue ; le type d'apprêt varie selon le type de surface et son état, l'usage prévu et le système de revêtement utilisé.

3.1.2.9 polyester de silicone, n—un polymère qui est le produit de la réaction entre un intermédiaire organo-siloxane et une résine alkyde, ou un mélange à froid d'une résine de silicone et d'une résine compatible

résine alkyde; ces résines sont réticulées avec des résines aminées pour former des systèmes thermodurcissables à la cuisson.

3.1.3 Caractéristiques du revêtement :

3.1.3.1 farinage, v - la formation sur un revêtement pigmenté d'une poudre friable issue du film lui-même à la surface ou juste en dessous.

3.1.3.2 fondu, v - une perte d'intensité de couleur subie par les revêtements organiques pigmentés au fil du temps, généralement due à l'effet du rayonnement ultraviolet.

3.1.3.3 brillance, n—l'éclat, la brillance ou la capacité de réflexion d'une surface.

3.2 Définitions des termes spécifiques à cette norme :

3.2.1 face inférieure, n—la face de la feuille prépeinte opposée à la face exposée aux intempéries.

3.2.2 revêtement en continu, v - processus continu par lequel de la peinture et d'autres revêtements sont appliqués et cuits sur une bande de tôle d'acier en mouvement.

3.2.2.1 Discussion—Les rouleaux sont utilisés pour prélever, doser et déposer le revêtement liquide sur la bande en mouvement et sont également utilisés pour soutenir la bande à travers la ligne. Le produit de ce processus est appelé tôle d'acier prélaquée.

3.2.3 mil, n - une unité de longueur égale à 0.001 po [25.4 µm], utilisée pour décrire l'épaisseur des revêtements de peinture.

3.2.4 peinture, n— of coil coating, un liquide organique, pigmenté/non pigmenté, qui est converti en un film solide par cuisson.

3.2.5 profileuse, n—appareil qui forme une bande continue de métal en diverses formes par une série de rouleaux d'acier profilés.

3.2.6 face supérieure, n—la face de la feuille prépeinte qui est exposée aux intempéries.

3.2.7 badigeon, n—fin revêtement organique, généralement un polyester, appliqué sur le verso ou sur la face non exposée d'une feuille prépeinte (également appelée sous-couche).

3.2.7.1 Discussion—Ce revêtement pigmenté/non pigmenté est appliqué pour des raisons telles que la protection de la couche de finition sous forme de bobine, l'aspect intérieur et la lubrification pendant le profilage.

4. Classification

4.1 Le substrat doit être conforme à toutes les exigences de la spécification appropriée pour le produit de tôle d'acier commandé comme suit :

4.1.1 Enduit de zinc (galvanisé)—Spécifications A653/A653M et A1063/A1063M.

4.1.2 Revêtement en alliage de zinc à 5 % d'aluminium — Spécification A875/A875M.

4.1.3 Revêtement en alliage aluminium-zinc à 55 %—Spécification A792/A792M.

4.1.4 Revêtement en aluminium—Spécification A463/A463M.

4.1.5 Spécification revêtue d'alliage de zinc-aluminium-magnésium A1046/A1046M.

4.1.6 Chacune des spécifications de tôles à revêtement métallique énumérées ci-dessus décrit la gamme des désignations de revêtement disponibles. La désignation particulière choisie est liée à la performance attendue du produit de construction exposé à l'extérieur. Bien qu'il y ait des exceptions basées sur le type d'environnement où le bâtiment est érigé, les désignations de masse de revêtement minimales recommandées pour une utilisation dans les applications de bâtiments exposés à l'extérieur sont :

| Revêtement métallique | Minimum recommandé enrobage |

|---|---|

| A653/A653M zingué (galvanisé) | G90 [Z275] |

| A875/A875M revêtu d'alliage de zinc à 5 % d'aluminium | GF75 [ZGF225] |

| A792/A792M 55 % alliage aluminium-zinc revêtu | AZ50 [AZM150] |

| Revêtement en aluminium A463/A463M | T2 65 [T2 200] |

| A1046/A1046M Zinc-Aluminium-Magnésium Enduit | ZM75 [ZMM220] |

| A1063/A1063M zingué (galvanisé) | G90 [Z275] |

Ces désignations de poids [masse] de revêtement minimum sont importantes pour atteindre la durée de vie à long terme normalement attendue du produit dans l'application. Des exceptions à ces désignations minimales peuvent être envisagées lorsque les conditions environnementales présentent un faible potentiel corrosif, comme un climat très sec. Dans ces cas, un poids [masse] de revêtement inférieur, par exemple, G60 [Z180] peut être approprié. De même, pour les environnements très corrosifs, l'utilisateur doit envisager de spécifier une désignation de revêtement avec un poids [masse] de revêtement plus lourd.

4.2 Le revêtement organique se compose généralement d'un apprêt et d'une couche de finition sur la face supérieure (exposée) et d'une couche de finition sur la face inférieure (non exposée). Les apprêts et couches de finition typiques sont les suivants :

4.2.1 Amorces :

4.2.1.1 Époxy.

4.2.1.2 Acrylique.

4.2.1.3 Polyuréthane.

4.2.1.4 polyester

4.2.2 Couches de finition :

4.2.2.1Polyester.

4.2.2.2 Polyester siliconé.

4.2.2.3 Acrylique.

4.2.2.4 Fluoropolymère.

4.2.2.5 Plastisol.

4.2.2.6 Polyuréthane.

4.2.3 Washcoats ou Backercoats :

4.2.3.1Polyester.

4.2.3.2 Acrylique.

4.3 D'autres revêtements seront spécifiés en cas d'accord entre le producteur et l'acheteur.

5. Informations de commande

5.1 La feuille plate enduite couverte par cette spécification est produite sur des lignes continues à épaisseur décimale seulement. L'épaisseur de la tôle comprend l'acier de base et le revêtement métallique. L'épaisseur du système organique s'ajoute au substrat (acier de base et revêtement métallique).

5.2 Les commandes de matériel en vertu de la présente spécification doivent inclure les informations suivantes, le cas échéant, pour décrire adéquatement le produit requis :

5.2.1 Nom du produit (tôle d'acier prélaquée),

5.2.2 Désignation ASTM et année d'émission, comme A755 - pour les unités pouces-livres ou A755M - pour les unités SI,

5.2.3 Numéro de spécification ASTM du substrat à revêtement métallique, désignation de la tôle d'acier et, le cas échéant, type (et nuance, si nécessaire),

5.2.4 Type de revêtement métallique (voir 4.1),

5.2.5 Désignation du poids [masse] du revêtement métallique,

5.2.6 Finition de revêtement métallique (telle que régulière, paillette minimisée, extra lisse ou paillette minimisée-extra lisse).

5.2.7 Désignation du système de revêtement organique (voir 4.2 ou 4.3),

5.2.8 Épaisseur du film organique sec face supérieure et face inférieure (la face supérieure sera constituée d'un apprêt et d'une couche de finition et la face inférieure sera constituée d'un apprêt et d'un enduit, ou du même revêtement que la face supérieure) (voir 7.4.2) ,

5.2.9 Protection nécessaire (revêtement ciré ou pelable),

5.2.10 Dimensions (épaisseur, largeur, à plat ou formée (hors tout ou couverture) et longueur (si longueur coupée)) et, le cas échéant, type de configuration formée,

5.2.11 Exigence de taille de bobine : diamètre extérieur maximal, diamètre intérieur acceptable et poids maximal [masse],

5.2.12 Exigence de longueur de coupe : poids de levage maximal [masse],

5.2.13 Exigences particulières, le cas échéant, et

5.2.13.1 Lorsque l'acheteur exige des tolérances d'épaisseur pour 3 ⁄ 8 -in. [10 mm] de distance de bord (voir la section Exigences supplémentaires dans la spécification A924/A924M), cette exigence doit être précisée dans l'ordre du contrat.

5.2.14 Application (identification et description de la pièce).

6. Exigences de substrat

6.1 Aux fins de la présente spécification, le substrat fait référence à la tôle d'acier et au revêtement métallique. Les exigences spécifiques au support sont contenues dans les spécifications listées en 4.1.

7. Exigences de revêtement organique

7.1 L'application de revêtements organiques sur une ligne continue de revêtement en continu, lors de la fabrication de produits conformes aux exigences de la présente spécification, comprend trois étapes principales. Ce sont : l'application d'un revêtement de conversion, l'application d'un apprêt et l'application d'une ou plusieurs couches de finition.

7.2 Revêtement de conversion—Un revêtement de conversion est un traitement chimique appliqué au métal avant l'application de l'apprêt. Il est conçu pour réagir avec et modifier la surface du métal afin de permettre la formation d'une liaison chimique entre le métal et l'apprêt, optimisant ainsi l'adhérence et la résistance à la corrosion.

7.3 Amorce :

7.3.1 Le but de l'apprêt est de servir de liaison entre le substrat et la couche de finition et d'offrir une protection supplémentaire contre la corrosion pour l'ensemble du système. Pour les produits de construction, l'épaisseur de l'apprêt est généralement de 0.2 mil [0.005 mm] (tolérance de 60.05 mil [0.001 mm]). Des apprêts avec des films aussi épais que 3 mil [0.075 mm] (tolérance 60.30 mil [0.008 mm]) sont disponibles pour les utilisations finales nécessitant des performances élevées.

7.3.2 Un apprêt doit être compatible à la fois avec le revêtement de conversion et la couche de finition afin d'assurer des propriétés optimales du système de revêtement. Des précautions doivent être prises lors du choix de l'apprêt pour obtenir les meilleures performances possibles pour l'environnement de service. Pour ces raisons, l'apprêt est spécifié par le fournisseur de revêtement ou le producteur de tôles prélaquées.

7.3.3 Voir 4.2.1 pour des exemples d'amorces typiques.

7.4 Couche de finition :

7.4.1 La couche de finition apporte couleur et durabilité et agit également comme protection contre la corrosion atmosphérique. Différentes couches de finition sont sélectionnées en fonction des exigences de performance ou d'apparence souhaitées. Pour les produits de construction, l'épaisseur de la couche de finition est nominalement de 0.8 mil [0.020 mm] (tolérance de 60.2 mil [0.005 mm]). Des couches de finition haute performance avec des films aussi épais que 12 mil [0.30 mm] (tolérance 61.2 mil [0.03 mm]) doivent être spécifiées. D'autres systèmes améliorés spécifieront l'application de deux ou plusieurs couches de couches de finition.

7.4.2 La couche de finition est appliquée sur la face supérieure (exposée) de la feuille et la couche de lavage ou la couche d'appui est appliquée sur la face inférieure (non exposée) de la feuille. Après accord entre le producteur et l'acheteur, la face inférieure sera enduite de la même manière que la face supérieure.

7.4.3 Voir 4.2.2 pour des exemples de couches de finition typiques.

7.4.4 Le choix d'une couche de finition dépend des paramètres de performance requis tels que le farinage et la décoloration, ainsi que la résistance à la corrosion nécessaire, qui doit tenir compte de la sévérité de l'environnement de service.

7.5 Couche de lavage ou couche d'appui :

7.5.1 La couche de lavage ou la couche d'appui est appliquée sur le côté inférieur (non exposé) de la feuille et est pigmentée ou non. Son but est de fournir une protection contre les dommages au revêtement de la face supérieure pendant l'expédition et le stockage et également de fournir une durabilité supplémentaire au côté non exposé pendant la durée de vie du produit. Pour les produits de construction, l'épaisseur du revêtement est généralement de 0.3 mil [0.008 mm] (tolérance de 60.05 mil [0.001 mm]).

7.5.2 Voir 4.2.3 pour des exemples de badigeons typiques.

7.6 Exigences d'essai—Les propriétés du substrat et du système de revêtement organique, combinées à la méthode de formage, déterminent la durée de vie et l'apparence générale du produit final. Chaque système de revêtement a des qualités différentes en ce qui concerne la brillance, la flexibilité, la décoloration, le farinage, la résistance à la fissuration aux coudes, la résistance à l'abrasion, la rétention de la saleté et la résistance aux conditions atmosphériques variables. Tous ces facteurs doivent être pris en compte dans toute application finale. Les méthodes d'essai utilisées pour mesurer certains de ces paramètres sont énumérées à l'annexe A1 et sont normalement considérées comme des exigences obligatoires. Les méthodes d'essai énumérées à l'appendice X1 sont utilisées pour mesurer d'autres paramètres mais sont généralement considérées comme des exigences non obligatoires. Les exigences spécifiques pour chaque système doivent être convenues entre le producteur et l'acheteur.

8. Emballage, marquage et chargement

8.1 Voir la spécification A924/A924M. De plus, les bobines seront expédiées à la verticale pour minimiser l'abrasion pendant le transport. Les panneaux laminés nécessitent un emballage spécial. L'acier prélaqué est un matériau fini et doit être traité comme tel lors de la manutention et du stockage.

8.2 L'entreposage approprié sur place des panneaux de construction avant l'érection s'est avéré important pour maintenir l'intégrité du système de revêtement. Une défaillance de la corrosion se produira lorsque les panneaux de construction ne sont pas correctement protégés contre l'eau emprisonnée pendant le stockage avant l'installation. Les palettes doivent être placées au-dessus du sol et légèrement inclinées pour un drainage efficace. De plus, l'utilisation de housses métalliques ou équivalent est un moyen efficace de garder les palettes au sec. Ne pas utiliser de sacs en plastique pour protéger les bobines ou les palettes.

9. Mots-clés

9.1 revêtements non métalliques ; enduits peints; processus de revêtement en continu; tôle peinte; matériaux de toiture; matériaux de parement; tôle d'acier